مقدمه:

تحقیقات در زمینه ماشینکاری خشک مربوط به چند دهه اخیر است. برای تمامی شرکتهای سازنده سراسر جهان این سؤال مطرح است که آیا مایعات خنک کاری لزوما در فرآیند ماشینکاری لازم هستند یا خیر، و اگر لازم هستند تا چه حد به آنها نیاز است. مشکلات فراوانی که استفاده از مایعات خنک کاری به همراه دارد، سبب شده تا در مورد حذف یا کم کردن کاربرد مایعات خنک کننده در فرآیندهای مختلف ماشینکاری پیشنهاداتی ارائه شود که در نهایت منجر به استفاده از مقوله ماشینکاری بدون استفاده از مایع خنک کار(ماشینکاری خشک) می شود.

ماشینکاری خشک پتانسیلی است برای کاهش آلودگی محیط و کاهش هزینه های مربوط به کاربرد مایعات خنک کننده. در این روش نیاز به استفاده از تجهیزات مخصوص و پوشش دهی مناسب برای ابزار می باشد.

تبدیل ماشینکاری با مایع خنک کننده به ماشینکاری خشک می تواند بسیار پر هزینه باشد. برای نیل به این هدف، نیاز به انتخاب صحیح پارامترهای ماشینکاری و ابزارهای برشی می باشد.

۲-۳- مزایا و معایب ماشینکاری خشک:

با توجه به بحثهایی که راجع به فوائد و مضرات خنک کارها گفته شد می توان به مزیتها و مضرات ماشینکاری خشک اشاره کرد که در زیر به مهمترین آنها اشاره شده است:

۱-۲-۳- مزایای ماشینکاری خشک:

۱- مضر نبودن برای سلامتی.

۲- آسیب نرساندن به محیط زیست.

۳- مقدار کم استفاده از خنک کننده.

۴- احتیاج به تمییزکردن قطعه کار نیست.

۵- ماشین بدون سیستم خنک کار پیچیدگی کمتری دارد.

۶- عدم زنگ زنی و یا خوردگی قطعه کار، ماشین و فیکسچر.

۷- کاهش شوکهای حرارتی و افزایش طول عمر ابزار.

۲-۲-۳- معایب ماشینکاری خشک:

استفاده از این روش اجزای سیستم ماشینکاری را تحت تأثیر قرار می دهد:

۱- ساختار کل ماشین و فیکسچر از لحاظ:

ـ خارج کردن براده ـ ثبات حرارتی

ـ آلودگی ـ روانکاری

۲- اسپیندل از لحاظ:

ـ آلودگی و در مقابل آن درزگیری ـ قدرت و سرعت

ـ ثبات حرارتی

۳- ابزار برش از لحاظ:

ـ عمر ابزار ـ مقاومت در مقابل حرارت

ـ خارج کردن براده

۴- ظرفیت فرآیند با توجه به مسائل:

ـ آلودگی قطعه کار ـ کیفیت محصول

ـ ثبات حرارتی قطعه کار ـ صافی سطح

ـ تنشهای پسماند

۵- رفتار براده از نظر:

ـ دور شدن از قطعه کار و ماشین ـ حاوی گرد و غبار بودن

البته باید توجه شود که برخی از مزایا و معایب( صافی سطح، توان مصرفی و …) بستگی به نوع عملیات ماشینکاری(سوراخکاری، تراشکاری و …) دارد.

۳-۳- عوامل مؤثر بر ماشینکاری خشک:

- پارامترهای ماشینکاری

- نوع ابزار

- پوشش ابزار

- جنس قطعه کار

- از بین موارد فوق در ادامه ی این فصل دو مورد نوع ابزار و پوشش آن بررسی شده است، جنس قطعه کار که اثر مستقیم در سه پارامتر دیگر دارد معمولاً ثابت فرض می شود. حالت بهینه پارامترهای ماشینکاری نیز در مورد یک قطعه کار خاص و جنس مشخص پس از انجام یک سری تحقیقات آزمایشگاهی به دست می آید.

لازم به ذکر است که برای مشخص شدن نوع ابزار با پوشش مناسب آن و نیز پارامترهای ماشینکاری مناسب برای ماشینکاری آلیاژی مشخص نیاز به انجام یک سری آزمایشات ویژه است، چرا که تغییر جزئی در آلیاژ یک فلز خاص می تواند بر بسیاری از پارامترها اثر گذاشته و شرایط مناسب انجام آن ماشینکاری را دستخوش تغییرات زیاد نماید.

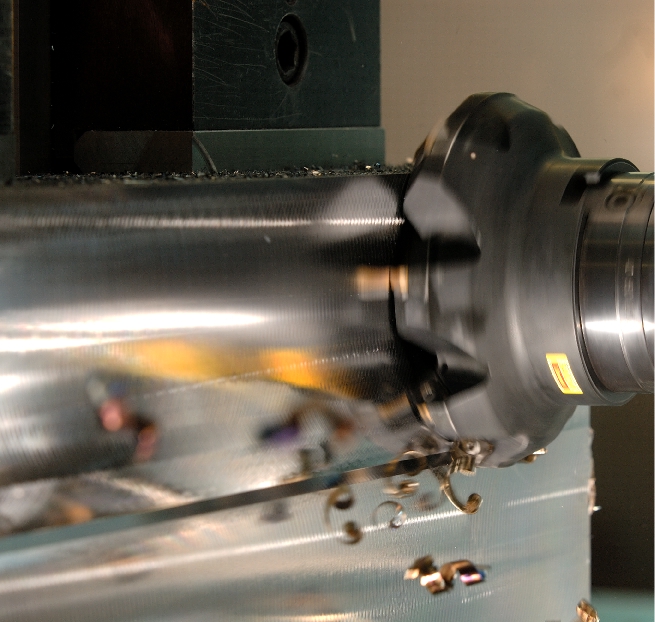

۱-۳-۳- ابزار مورد نیاز برای ماشینکاری خشک:

ماشینکاری خشک بیشتر برای محیط های برشی که دارای سختی زیاد هستند به کار می رود و موادی که برای ابزار در این نوع ماشینکاری به کار می رود مواد ابزاری سخت هستند. مثلا برای ماشینکاری یک سطح سمانته شده می توان از مواد ابزاری نوع K که با ابزارهای کاربید سمانته شده پوشش داده شده اند استفاده کرد. مواد ابزاری فراسخت نظیر الماس و نیترید بور مکعبی(CBN) برای داشتن سطح ماشینکاری قابل قبول، مناسب هستند. این مواد باعث افزایش طول عمر ابزار و سختی بیشتر آنها در مقابل حرارت می شوند. الماس و CBN دارای خصوصیاتی نظیر هم هستند و دارای ساختمان بلوری یکسان می باشند و دارای ارزشهای بالای حرارتی می باشند. اکسیدهای الماس در هوا به گرافیت تبدیل می شوند و فرم تعادلی خود را از دست می دهند، بنابراین در درجه حرارتهای پایین به کار می روند. کیفیت سطح ماشینکاری شده به خصوص در تراشکاری به فرم تعادلی ابزارهای برشی بستگی دارد.

در واقع فرم تعادل روی فرسایش ابزار اثر بسیار زیادی می گذارد. انتخاب نامناسب مواد ابزاری نه تنها باعث بدتر شدن سطح بلکه موجب افزایش هزینه های ابزار می شود. بنابراین شناختن مواد ابزارهای برشی و ماهیت کیفیت سطحی که تولید می شود، بسیار حائز اهمیت است. ابزارهای مورد استفاده در ماشینکاری خشک باید دارای خصوصیات مناسب و مورد نیاز برای این کار باشند.

در ماشینکاری خشک هم از ابزارهای پوشش داده شده و هم بدون پوشش استفاده می شود. از ابزارهایی نظیر HSS، ابزارهای سرامیکی آلومینیوم، ابزار CBN، و ابزار سرامیکی، بدون استفاده از مایعات خنک کننده استفاده می شود. برای عملیات پرداخت کاری ابزارهای سرامیکی بسیار مناسب هستند زیرا اصطکاک پایین دارند و لبه های آنها تیز است، بنابراین حرارت بسیار کمی تولید می کنند.

New Steel Turning Grade نوع جدید ابزار تراشکاری است که سرعت ماشینکاری را تا ۲۰% نسبت به قبل افزایش می دهد، نام این ابزار GC4015 است. این ابزار هم برای ماشینکاری خشک و هم برای Wet Machinung به کار می رود. این ابزار برای تراشکاری موادی تا سختی ۵۸HRC مناسب است و برای پرداختکاری استفاده می شود. ابزار GC4025 برای خشن کاری هم استفاده می شود.

نکات قابل توجه در مورد ابزار هنگام ماشینکاری خشک:

- به کاربردن زاویه های شیب بسیار بزرگ(۳۰) در ابزارهای کاربید سمانته شده با ساختار ریز که باعث کاهش انرژی برشی می شود.

- به کاربردن مواد عایق که در درجه حرارتهای بالا مقاوم هستند.

- به کاربردن مواد ابزاری سمانتیت نظیر الماس و CBN.

- به کاربردن پوششهای ابزاری که مقاومت خیلی بالا در درجه حرارتهای زیاد دارند و همزمان دارای اثر روانکاوی نیز هستند که باعث کاهش اصطکاک می شود.

موادی که به عنوان ابزار برشی در ماشینکاری خشک به کار می روند باید طوری طراحی شوند که در درجه حرارتهای بالا مقاوم باشند، این مواد اغلب از مواد نسوز و مقاوم یا موادی که گرما را به سرعت هدر می دهند، تولید می شوند. در دماهای بالا، ابزار نیاز به عایق مقاومتی و یک سختی مناسب دارد که برای شکل دهی قطعات در فرآیندهای ماشینکاری خشک لازم است. اخیراً موادی که برای ابزار برشی در ماشینکاری خشک به کاربرده می شود، فولاد HSS، آلیاژهای کبالت، کاربیدهای تنگستن، سرامیکها، نیترید بور مکعبی و الماس می باشد. امروزه مواد به کار رفته در ابزارهای برشی به صورت چند لایه ای می باشند که توسط کاربیدها پوشش داده می شوند.

سرامیکها و نیترید بور مکعبی دارای مقاومت حرارتی بسیار بالا هستند و به این دلیل در ماشینکاری خشک مناسب می باشند.

۲-۳-۳- پوشش دهی ابزارها(Coating)

۱-۲-۳-۳- مقدمه:

یکی دیگر از مواردی که در ماشینکاری خشک برای بهبود بخشیدن به مقاومت گرمایی و سختی ابزارها مورد نظر است پوشش به کار رفته در ابزارهای برشی است که عموماً از مواد مافوق کاربیدی برای این کار استفاده می شود. در ماشینکاری خشک از ابزارهای پوشش داده شده و بدون پوشش استفاده می شود. همانطور که گفته شد در ماشینکاری خشک از ابزارهایی نظیر HSS، ابزارهای سرامیکی آلومینیومی و ابزار CBN در ماشینکاری انواع مختلف مواد استفاده می شود. معمولاً، ابزارهای پوشش داده شده عمر طولانی تری نسبت به ابزارهای بدون پوشش دارند. پوشش دهی ابزار، قطعه کار را از ابزار جدا کرده و امکان جایگزینی مایعات خنک کاری در فرآیندهای ساخت را ممکن می سازد. پوشش در واقع وظیفه روانکاوی و جلوگیری از حرارت را برعهده دارد. در گذشته تنها ماده پوشش قابل استفاده نیترید تیتانیوم(TiN) بود. امروزه ۱۲ مورد از ترکیبات پوشش دهی چند لایه ای وجود دارد.

این پوششهای چند لایه ای برای انجام عملیات مختلف استفاده می شوند، هر لایه یک عمل مخصوص را انجام می دهد: روانکاری، جلوگیری از سایش، جلوگیری از حرارت.

مواد پوششی که در مقابل سایش مقاوم هستند، سبب افزایش عملکرد ابزار و کاهش هزینه ماشینکاری می شوند. این پوششها موجب افزایش رنج ماشینکاری، کاهش سایش ابزار، پرداخت بهتر سطح و کاهش توان مصرفی می شوند و هم چنین قابلیت تولید را بالا می برند. در حال حاضر بیشترین مواد پوششی که مورد استفاده قرار می گیرند عبارتند از:

کاربید تیتانیوم(TiC)، نیترید تیتانیوم(TiN)، کربونیترید تیتانیوم(TiCN)، نیترید آلومینیوم تیتانیوم(TiAlN) و اکسید آلومینیوم(Al2O3).

۲-۲-۳-۳- انواع پوششها:

در سال ۱۹۹۶ نیترید آلومینیوم تیتانیوم(TiAlN) به عنوان یک پوشش مناسب در ماشینکاری خشک بکاربرده شد. این ماده دارای مقاومت حرارتی بالا و سختی بالا می باشد. TiAlN در درجه حرارتهای خیلی بالا در ماشینکاری خشک بسیار مناسب است و از نظر هزینه مقرون به صرفه می باشد.

Laser-Cut 964 یکی دیگر از پوششهای جدیدی است که دارای مشخصات سختی بالا و روانکاری بالا می باشد که برای ماشینکاری خشک مناسب تر است. این خصوصیات باعث افزایش طول عمر ابزار می شود. هم چنین بازدهی را تا بالای ۲۵% افزایش می دهد. یکی از معایب Laser-Cut 964 این است که این ماده ۲۵% تا۳۵% نسبت به دیگر مواد پوششی گران تر است. نوع دیگر پوشش دهی، پوششی است که در ماشینکاری خشک نرم انجام می شود. در این نوع ماشینکاری نیاز به پوشش دهی non-stick می باشد. این پوششها اصولا روی پوششهای ذکر شده قرار می گیرند. برای کاهش لبه انباشته و هم چنین خروج براده ها، ابزارها بایستی یک پوشش روانکار روی پوشش دهی سخت قبلی داشته باشند. پوشش دهی ابزار در واقع همان فواید مربوط به مایعات خنک کننده را داراست و منجر به طول عمر بیشتر ابزار در سرعتهای بالا و نرخهای تغذیه بالا می شود.

دانلود + توضیحات