ریخته گری به روشDIE CAST

یکی از انواع ریخته گری با قالب های دائمی ریخته گری قالب های فلزی به نام ریختهگری تحت فشار یا (DIE CASTING) می باشد.

در ریخته گری DIE CAST (با قالب های فلزی) ابتدا قالب را ساخته و در مرحله بعد باید عملیات ذوب کردن و نیز عملیات اعمال فشار برای جریان یافتن مذاب صورت پذیرد نیز قالب باید توسط قید و بند مهار گردد و در صورت لزوم روی قطعه عملیات ثانویه انجام شود.

در این نوع ریختهگری مواد مذاب تحت فشار به داخل قالب تزریق میشود.

در این سیستم بر خلاف روشهای دیگر ریختهگری که مذاب تحت نیروی وزن خود به داخل قالب میرود،

مواد مذاب با فشار داخل قالب تزریق میشود و در همان حالت یعنی تحت فشار مواد مذاب منجمد میشود

و امکان تولید قطعات با استحکام بالا را میدهد. ریختهگری تحت فشار کوتاهترین راه تولید یک محصول از فلز است.

این روش، از این نظر که در آن فلز مذاب به درون حفرهای به شکل قطعه ریخته شده و پس از سرد شدن قطعه مورد نظر به دست میآید، بسیار شبیه ریختهگری ریژه است ، تنها اختلاف بین این دو روش نحوه پر کردن حفره قالب است.

دسته بندی ماشین های DIE CAST از نقطه نظر فشار

- ثقلی(قدیمی)

- تحت فشار(جدید)

DIE CAST به دو دسته سیلندر گرم و سیلندر سرد تقسیم بندی می شوند

-

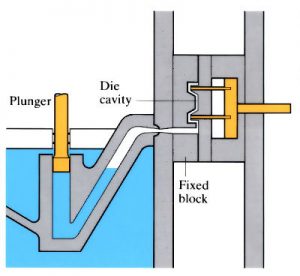

ریختهگری تحت فشار با محفظه داغ

مخزنی از فلز مذاب در کوره مربوط به دستگاه نگهداری میشود. سپس پمپ دستگاه به داخل فلز مذاب فروبرده میشود و پمپ،

مذاب را به داخل قالب میراند. استفاده از فرایند محفظه داغ به فلزات زود گداز عمدتاً آلیاژهای روی که در دمای ۴۰۰ تزریق صورت میگیرد، منحصر میشود.

-

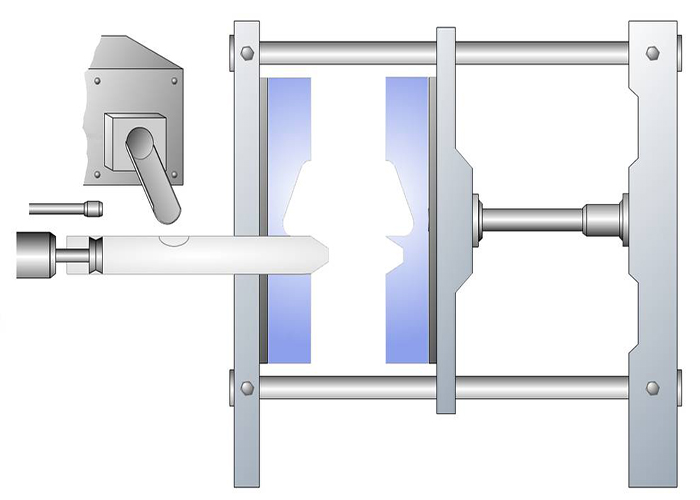

ریختهگری تحت فشار با محفظه سرد

این روش برای آلیاژهایی که دمای ذوب بالایی دارند مانند آلیاژهای آلومینیم که تزریق در بالاتر از ۵۰۰ درجه سانتیگراد صورت میپذیرد، مورد استفاده قرار میگیرد.

در این روش محفظه در مجاورت قالب با فلز مذاب، بارگیری شده و سپس مذاب با فشار به داخل قالب رانده میشود.

در این روش فشار اعمال شده در حدود۴۰۰۰-۱۵۰۰۰psi میباشد. در ماشین های سیلندر گرم خود ماشین دارای کوره است و عملیات

ذوب و قالب گیری سیلندر سرد همزمان انجام می دهد.

در ماشین های سیلندر سرد عملیات ذوب جای دیگری صورت می گیرد و سپس مذاب را داخل دستگاه می ریزند.

البته گاهی در سیلندر سرد های تناژ بالا گرمکن هم نصب می کنند تا مذاب سرد شود.

بسته نگه داشتن قالب (قفل قالب) (DIE LOCK)

فشارهایی که در فلز مذاب به وجود می ایند لازمه داشتن تجهیزات ویژه جهت بسته نگه داشتن قالب می باشد تا از فشاری که برای باز کردن قالب در طی تزریق به وجود می اید جلوگیری شود.

قالب ها به صورت دو تکه ساخته می شوند یک نیمه قالب به کفشک ثابت (طرف تزریق) و نیمه دیگر به کفشک متحرک (طرف بیرون انداز) بسته می شود.

قسمت متحرک قالب بوسیله ماشین روی خط مستقیم به جلو و عقب می رود و باز و بسته می شود.

بسته نگه داشتن هر دو نیمه قالب طی تزریق، بسته به طراحی ماشین ریخته گری تحت فشار با روش های مختلف صورت می گیرد.

یک روش اتصال با نیرو است که از طریق اعمال یک نیروی هیدرولیکی بر کفشک متحرک به وجود می آید.

روش دیگر اتصال با فرم به کمک قفل و بندهای مکانیکی صورت می گیرد.

در هر دو مورد یک بسته نگهدارنده ایجاد میشود که با نیروی به وجود آمده باز کننده در قالب مقابله می کند.

سیستم قفل قالب به روش اتصال با نیرو معمولا شامل قسمت های زیر است:

۱-دومیز ثابت جلو و عقب و یک میز متحرک میانی

۲-چهار عدد بازوی راهنما و هشت عدد مهره فیکس

۳-سیلندر محرک میز متحرک

قدرت قفل شوندگی قالب بسته به موارد زیر است:

۱- قدرت پمپ

۲- قدرت سیلندر محرک میز

۳- قدرت چهار عدد میله راهنما

قالب های DIE CAST

تولید قطعات ریختگی تحت فشار به کار می رود. هدایت کردن فلز مذاب به درون حفره قالب توسط کانال هایی انجام می گیرد که به آن سیستم مدخل تزریق –راهگاه- گلویی گفته می شود.

هر قالب از دو قسمت تشکیل شده است تا بتوان قطعه را بعد از انجماد از حفره قالب بیرون آورد.

اجزاء آن که با فلز ریختگی مذاب در تماس هستند از فولاد گرم کار و یا از آلیاژهای مخصوص نسوز و مقاوم در برابر تغییر دما ساخته می شود.

هر قالب بصورت دو تکه است یعنی قالب ازیک نیمه ثابت(طرف تزریق)ویک متحرک (طرف بیرون انداز)تشکیل شده است.

نیمه ثابت قالب به کفشک ثابت ماشین ریخته گری تحت فشار مونتاژ می شود.

نیمه متحرک قالب به کفشک متحرک محکم می شود.

هر دو نیمه قالب در حالت آماده تزریق بسته هستند و با نیروی بسته نگهدارنده ای که از طرف ماشین ایجاد می گردد، در حالت بسته نگه داشته می شوند.

سطح تماس هر دو نیمه قالب ، سطح جدایش قالب میباشد.

برای اجتناب از نفوذ فلز مذاب به خارج بایستی سطح قالب کاملاً آب بندی و از این جهت به صورت سطح سنگ زنی شده و یا هم سطح شده باشد.

دقت انطباق صفحات قالب که روی هم قرار می گیرند اهمیت زیادی دارند.

تخلیه هوای قالب

باید در موقع تزریق مقدار گازهای محبوس در ساختار قطعه محبوس در ساختار قطعه تا حد امکان کم باشد.

و این تعداد کم تخلخل های گازی با ابعاد کوچک میکروسکوپی به هم فشرده شوند.

بدین ترتیب اولاً باید در پروسه تزریق تا حد امکان هیچ هوایی از تجهیزات تزریق به درون مذاب نفوذ نکند

و ثانیاً هوای موجود در کانال تغذیه و حفره قالب بتواند هنگام تزریق بطور کامل خارج گردد.

گرم کردن قالب

قالب باید بر روی ماشین DIE CAST قبل از شروع بکار تا دمای لازم گرم گردد.

تحت هیچ شرایطی نبایستی با یک قالب سرد و یا به قدر کافی خنک نشده ریخته گری را آغاز نمود،

در غیر این صورت تنش های حرارتی بالایی در سطح خارجی قالب پدید می آیند،

که معمولاً از بین نمی روند و باعث تشکیل ترک های زود رس ناشی از سوختگی می گردند.

برای گرم کردن از دستگاه های گرم کننده به تنهایی و همراه با دستگاه های خنک کننده استفاده می شود.

خنک کردن قالب

برای بدست اوردن قطعه تزریقی بایستی فلز مذاب منجمد، تا دمای انجماد سرد گردد.

برای این که بتوان قطعه تزریقی را از قالب گرفت باید آن را تا دمای پایین تر خنک کرد.

در ضمن بایستی این گرما از خود قالب هم خارج شود و این وظیفه سیستم خنک کننده قالب است.

به عنوان ماده خنک کننده ، معمولاً از آب و بعضاً نیز از روغن موجود در دستگاههای تنظیم دما ،

در صورتی که هم برای گرم کردن و هم برای خنک کردن بکار رود استفاده می شود.

مزایا روش DIE CAST

⦁ میتوان به تلنراس های دقیق تری دست یافت

⦁ تیراژ بالا به ویژه اگر قالبهای چند حفرهای باشد.

⦁ به علت سرعت سرد کردن زیاد خواص مکانیکی قطعه بهبود میبابد

⦁ صافی سطح بسیار خوبی دارد

⦁ مذاب در مجاری باریک تری جریان میبابد بنابراین میتوان قطعات کوچکتری را ریخته گری کرد.

⦁ نیازی به ماشین کاری ندارد و از پرداخت سطح خوبی برخوردار است.

⦁ اشکال پیچیدهتری را میتوان تولید کرد.

معایب روش DIE CAST

⦁ هزینه بالا

⦁ وزن قطعات در این سیستم محدویت دارد.

⦁ از فلزاتی که نقطه ذوب آنها در حدود آلیاژ مس میباشد میتوان استفاده نمود

⦁ هزینه سنگین تعمیر نگهداری قالب و دستگاه DIE CAST