به عبارت دیگر می توان گفت فرآیند کشش عمیق یکی از فرآیندهای شکل دادن ورق است. این نوع فرآیندها با اغلب فرآیندهای شکل دادن حجمی تفاوت دارد.

در ورق کاری کشش حاکم است درحالی که فرآیندهای شکل دادن حجمی به طور عمده فشاری هستند.

به علاوه غالباً یک سطح یا هر دو سطح نواحی تغییر شکل آزاد است یعنی آنکه ابزار آنها را نمی گیرد. اختلاف عمده در این است که شکست در ورق کاری غالباً از ناپایداری پلاستیک در هنگام کشش ناشی می شود و نه از گسیختگی، هر چند ممکن است سرانجام ورق گسیخته شود.

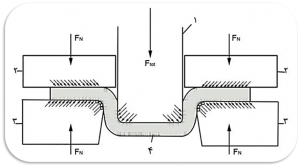

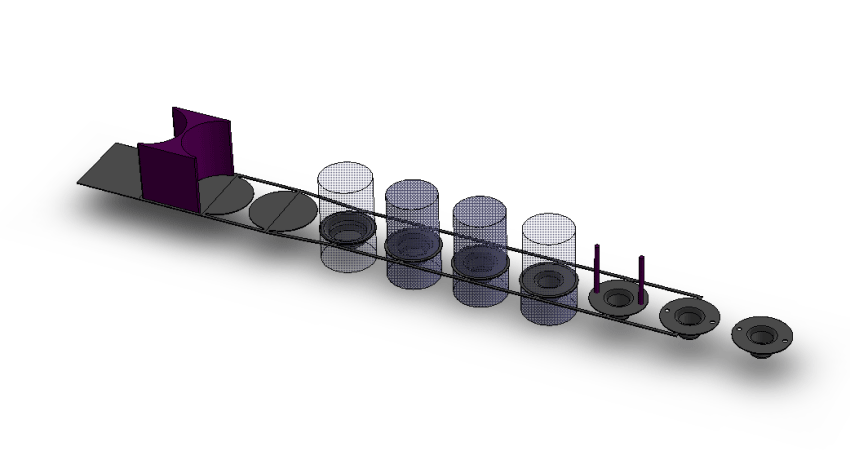

حد شکل دادن بهینه هنگامی است که باریک شوندگی موضعی رخ دهد نه موقعی که ورق گسیخته می شود. در شکل روبرو تصویر شماتیک فرآیند کشش عمیق ( کاسگری) نشان داده شده است.

از این روش برای تولید صنعتی قطعاتی نظیر مخازن فولادی، فشنگ برنجی و قوطی های کنسرو آلومینیومی و فولادی استفاده می کنند.

در شکل بالا، دو ناحیه مهم دیده می شود، لبه که بخش عمده تغییر شکل در آن رخ می دهد و دیواره که باید نیروی لازم برای تغییر شکل لبه را تحمل کند.

اگر قطر قطعه خام خیلی زیاد باشد، نیرویی که باید از طریق دیواره انتقال یابد بیش از اندازه افزایش می یابد و سبب تسلیم و شکست دیواره می شود.

شکل پزیری

شکل پذیری را می توان به صورت نسبت کشش حدی(LDR) که عبارت است از بزرگترین نسبت قطر قطعه خام (گرده) به قطرکاسه یا پانچ که بتوان با موفقیت کشید.در صنعت مقدارLDR حدود ۲ تا ۲٫۲ است و این مقدار در آزمایشگاه تا ۲٫۶ هم رسیده است.

در بسیاری از قطعات تولیدی Sheet Metal جلوه ظاهری از اهمیت خاصی برخوردار می باشد، از جمله قطعات رویه در یک خودرو و بسیاری از محصولات مصرفی همچون سینک ظرفشویی اشپزخانه، وان حمام.

این فاکتور مهم جز در سایه اجرای دقیق تولید میسر نمی گردد.

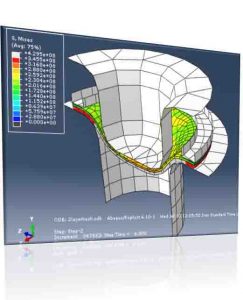

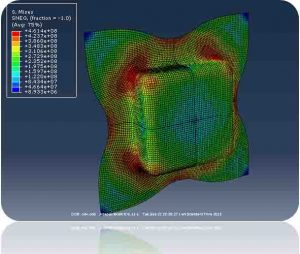

بدیهی است که بررسی عملی و استفاده از تجربیات شرکت های پیشرو کمک شایانی در انجام این فاکتور مهم می نماید. در این مقاله عوامل مؤثر در عملیات کشش عمیق مورد مطالعه قرار می گیرد و روش ها و فن آوری های نو، که از آن جمله می توان به روش های اجزاء محدودFEA و شبیه سازیElectronic Shimming اشاره نمود.

کنترل نمودن جریان ورق

کنترل نمودن جریان (جاری شدن ورق) پیچیدگی و شکل قطعه کارهای کششی بستگی به الاستیسیته ورق دارد. حذف وضعیت هایی که سبب کندی جریان فلز می گردد لازم است تا تنش های قطعه کار به مقدار مینیمم انتخاب شود.

اگر جریان فلز خوب کنترل نشود ایجاد چروک یا موج می نماید. به طور عمومی تعیین مقدار نیروی ورقگیر برای اینکه از چروک خوردن و موج دار شدن جلوگیری به عمل آورد به وسیله آزمایش صورت می گیرد.